专注致力于表面处理行业的发展和技术革新的一体现代化科技型企业。

# 吉川喷丸机结构及工作原理:核心机制与组件解析

吉川喷丸机作为高效工业表面处理设备,凭借精准的结构设计与稳定的工作原理,广泛应用于多行业工件处理。其核心是通过高速弹丸冲击实现表面清洁、强化等效果,以下从核心结构、工作原理及关键组件优势三方面详细说明,帮助深入理解设备运行逻辑。

一、吉川喷丸机核心结构组成

吉川喷丸机的结构围绕“弹丸储存-输送-喷射-回收-分离”全流程设计,各组件协同保障处理效率与稳定性,主要包括以下关键部分:

1. 弹丸储存与供给系统

– 储丸箱:用于存放吉川专用弹丸(钢丸、不锈钢丸等),配备液位传感器实时监测存量,避免弹丸不足影响作业;箱体采用耐磨材质,内壁光滑减少弹丸结块与残留。

– 供丸装置:含螺旋输送机、电磁振动给料机或气动供丸泵,根据机型(手动喷砂机/自动喷砂机)选择适配方式,将弹丸均匀输送至喷射系统;部分高端机型配备变频调速功能,精准控制供丸量。

– 调压阀与电磁阀:调节供丸压力,确保弹丸输送稳定;电磁阀负责快速启停供丸,响应速度快,适配批量生产需求。

2. 动力与喷射系统

– 动力源:气动喷丸机以空压机为动力,提供0.6-0.8MPa压缩空气,驱动弹丸加速;电动喷丸机则通过高压电机带动叶轮旋转,产生离心力抛射弹丸。

– 喷枪/抛丸器:核心喷射部件,气动机型的喷枪配备可调节喷嘴(孔径5-15mm),通过更换喷嘴控制弹丸喷射范围与力度;电动抛丸器含叶轮、分丸轮、定向套,三者精准配合实现弹丸高速抛射(转速可达2800r/min以上)。

– 喷嘴/叶片:采用吉川专用高铬合金材质,耐磨性能强,使用寿命是普通材质的3-5倍;喷嘴可360°旋转,适配复杂工件多角度处理。

3. 作业与防护系统

– 喷丸室/工作舱:工件处理的封闭空间,内壁铺设耐磨橡胶衬板或锰钢衬板,减少弹丸冲击磨损;配备观察窗(高透防冲击玻璃)与操作孔,方便实时观察作业状态并进行手动调整。

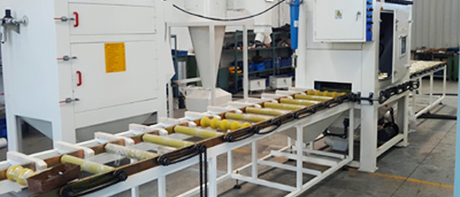

– 工件固定装置:根据工件类型设计,如小型工件用履带式输送台、中型工件用吊钩悬挂架、大型工件用通过式输送线,确保工件在处理过程中稳定,避免位移影响处理均匀性。

– 密封与防护组件:工作舱门配备双层密封胶条,防止弹丸飞溅与粉尘泄漏;设备外壳接地,电气系统配备漏电保护,保障操作安全。

4. 回收与分离系统

– 回收管道:采用耐磨软管或钢管,连接喷丸室与分离器,通过负压或重力将使用后的弹丸与粉尘、杂质一同回收;管道走向优化,避免过度弯曲导致堵塞。

– 分离器:核心为旋风分离器或筛网式分离器,通过离心力或筛分作用,将弹丸与粉尘、杂质分离;吉川喷丸机的分离器分离效率达98%以上,确保合格弹丸回流至储丸箱循环使用,杂质则进入除尘系统。

– **回收风机:提供负压动力,风量可调,确保弹丸回收顺畅;风机配备消音装置,降低运行噪音。

5. 除尘与环保系统

– 除尘器:分为脉冲布袋除尘器或滤筒除尘器,过滤精度达0.3μm,有效捕捉喷丸过程中产生的粉尘,净化效率符合国家环保标准;配备自动清灰功能,定期清理滤材,保障除尘效果。

– 粉尘收集箱:储存过滤后的粉尘,便于集中处理,避免二次污染;部分机型配备粉尘满仓报警功能,提醒及时清理。

6. 电气控制系统

– 控制面板:采用触摸屏或按钮式设计,可设置喷射压力、供丸量、处理时间等参数,支持手动/自动模式切换;配备故障报警灯与显示屏,实时显示设备运行状态(如弹丸存量、风机转速、故障代码)。

– 传感器与联锁装置:含压力传感器(监测压缩空气压力)、液位传感器(弹丸存量)、安全门行程开关,当参数异常或安全门未关闭时,设备自动停机,保障运行安全。

二、吉川喷丸机工作原理:高速冲击的核心逻辑

吉川喷丸机的工作原理本质是“弹丸加速-冲击工件-循环回收”的闭环过程,具体流程如下:

1. 准备阶段:将待处理工件固定在工作舱内,关闭密封门;通过控制面板设置喷射压力、供丸量、处理时间等参数,补充吉川专用弹丸至储丸箱指定液位。

2. 弹丸加速阶段:启动设备后,动力源(空压机或高压电机)开始工作:

– 气动机型:空压机产生的压缩空气经调压阀调节至设定压力,进入喷枪与供丸装置输送的弹丸混合,形成气-丸两相流;

– 电动机型:高压电机带动抛丸器内的叶轮高速旋转,分丸轮将弹丸均匀送入叶轮通道,定向套控制弹丸抛射方向,叶轮旋转产生的离心力使弹丸加速至80-120m/s。

3. 表面处理阶段:高速运动的弹丸通过喷嘴或抛丸器喷射至工件表面,通过冲击作用实现以下效果:

– 清洁:弹丸冲击去除铁锈、氧化皮、油污等杂质,冲击力度可通过压力或喷嘴孔径调节;

– 强化:弹丸冲击使工件表面产生冷硬层与残余压应力,提升疲劳强度;

– 粗化:形成均匀麻点纹理,增加表面附着力,适配后续涂装、粘接工艺。

4. 弹丸回收与分离阶段:使用后的弹丸、粉尘及杂质通过回收管道被吸入分离器,在离心力或筛分作用下,合格弹丸与粉尘、杂质分离,合格弹丸回流至储丸箱循环使用,粉尘则被除尘器捕捉,净化后的气体达标排放。

5. 作业完成阶段:达到设定处理时间后,设备自动停机,打开密封门取出工件,完成表面处理流程;若为批量生产,通过输送线自动将下一批工件送入工作舱,实现连续作业。

三、吉川喷丸机结构与原理的核心优势

1. 高效循环设计:弹丸回收率达95%以上,减少弹丸浪费,降低使用成本;分离系统精准,避免杂质混入影响处理效果。

2. 稳定可靠:核心组件(喷嘴、叶片、衬板)采用耐磨材质,配合精准的电气控制,设备连续运行故障率低,适配高强度生产需求。

3. 灵活适配:通过更换弹丸规格(粒径0.1-3mm)、调节喷射参数,可满足不同材质(金属、非金属)、不同工艺(清洁、强化、粗化)的处理需求,适配多行业应用。

4. 环保安全:封闭作业舱与高效除尘器结合,粉尘无泄漏,符合环保标准;多重安全联锁装置,保障操作人员与设备安全。

吉川喷丸机通过科学的结构设计与高效的工作原理,实现了表面处理的精准化、高效化与环保化,成为国内外大型企业的优选设备。无论是手动小型机型还是全自动生产线,其核心结构与原理始终围绕“稳定、高效、节能”设计,助力企业提升产品质量、降低生产成本。