专注致力于表面处理行业的发展和技术革新的一体现代化科技型企业。

在工业制造、设备维护等场景中,除锈处理是保障金属材料性能、延长产品使用寿命的关键环节。目前主流除锈技术可分为机械除锈与化学除锈两大类,其中抛丸机除锈、喷砂机除锈作为机械除锈的核心工艺,凭借高效、优质的处理效果广泛应用于各行业。以下将对各类除锈技术的原理、特点及应用场景进行详细阐述:

一、小型机械化除锈(半机械化)

该工艺以电力或压缩空气为动力源,搭配角向磨光机、钢丝刷、风动针束除锈器、风动敲锈锤、齿型旋转除锈器等专用装置,通过往复或旋转运动实现除锈作业。其核心优势在于工具轻巧、机动性强,可灵活适配各类复杂场景,尤其适用于修船、设备局部维护等需要移动作业的场景。

在处理效果上,该方法能较彻底地清除金属表面的锈蚀、旧涂层等杂质,还可对涂层进行打毛处理,为后续涂装提供基础,除锈效率较手工操作提升显著,可达 1~2m²/h。但受限于作业方式,其无法去除金属表面的氧化皮,处理后表面粗糙度较小,难以达到高精度表面处理要求,且工效低于喷射类除锈工艺,更适用于对处理质量要求不高的局部除锈场景。

二、喷丸(砂)除锈技术

喷丸(砂)除锈是利用压缩空气将磨料(如石英砂、金刚砂等)形成高速喷射束,通过颗粒冲击冲蚀作用,清除金属表面杂质并形成适宜粗糙度的工艺。根据设备类型可分为敞开式喷丸(砂)除锈机、密闭式喷丸(砂)室、真空喷丸(砂)机,其中敞开式设备应用最为广泛。

该工艺的核心优势在于除锈彻底性强,能全面清除金属表面的氧化皮、锈蚀、旧漆膜等各类杂质,处理质量优异;同时机械化程度高,除锈效率可达 4~5m²/h,远超半机械化作业。但传统敞开式设备存在明显短板:磨料多为一次性使用,无法回收,不仅增加了耗材成本,还会对周边环境造成粉尘污染,清理现场工作量大。随着环保要求的提高,敞开式喷丸(砂)设备的使用逐渐受到限制,密闭式、真空式设备因粉尘收集效果好,应用占比逐步提升。

三、高压水磨料除锈

高压水磨料除锈融合了高压水射流的冲击作用与磨料的磨削作用,通过水撬效应破坏锈蚀、涂层与金属表面的附着力,实现除锈目的。该工艺的突出特点是绿色环保,无粉尘污染,且水的缓冲作用可避免对钢板等基材造成损伤;除锈效率极高,可达 15m²/h 以上,处理后表面清洁度与粗糙度均能满足较高要求。

但该技术存在明显局限性:除锈后的金属表面处于湿润状态,若未及时处理极易发生返锈;需配套使用专门的带湿除锈涂料,对常规涂料的兼容性较差,增加了后续涂装的成本与难度,因此更适用于对环保要求极高、且能配套专用涂料的场景。

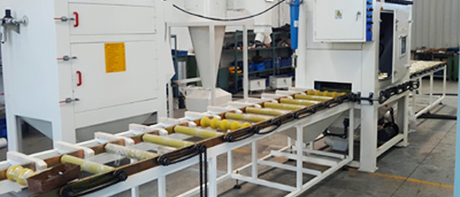

四、抛丸除锈技术

抛丸除锈是通过高速旋转的叶轮将磨料(如钢丸、铸铁丸等)高速抛向金属表面,利用磨料的冲击与切削作用实现除锈的先进机械处理工艺。其核心优势集中在效率、成本与环保三大维度:生产效率高,自动化程度高,可实现流水线作业,适配大批量金属构件除锈需求;磨料可循环回收利用,耗材成本低,综合运行费用经济;作业过程封闭进行,粉尘污染少,符合现代环保要求。

该工艺的主要限制在于作业场景:需在室内固定场地进行,设备占地面积较大,机动性差,无法适用于现场维护、大型设备局部除锈等场景,更适用于船体钢料、钢结构件、汽车零部件等批量生产的金属构件预处理。

五、化学除锈(酸洗除锈)

化学除锈是利用酸类试剂与金属氧化物发生化学反应,溶解去除金属表面锈蚀产物的工艺,俗称酸洗除锈。其核心特点是操作简便,能均匀去除金属表面的锈蚀与氧化皮,处理后表面平整;但受限于化学试剂的使用,仅能在车间内进行封闭作业,且存在明显短板:化学试剂具有腐蚀性,若控制不当可能损伤基材,影响构件尺寸精度;作业后需进行彻底清洗,否则残留试剂会导致二次腐蚀;产生的酸洗废水需专门处理,环保治理成本高,目前仅适用于特定材质或特殊要求的小型构件除锈。

综上,抛丸机与喷砂机除锈作为机械除锈的主流工艺,分别以 “批量高效、环保经济” 和 “处理彻底、适配灵活” 为核心优势,适配不同工业场景;而小型机械化除锈、高压水磨料除锈及化学除锈则各有适用边界。企业需根据构件材质、处理要求、作业场景及环保标准,合理选择除锈技术,以实现处理效果、效率与成本的最优平衡。