专注致力于表面处理行业的发展和技术革新的一体现代化科技型企业。

#喷砂处理vs化学处理:核心差异解析与喷砂工艺核心优势

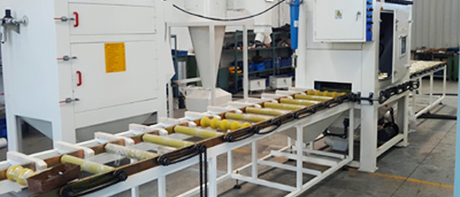

随着工业制造向高端化、精密化升级,产品表面处理作为影响产品性能、寿命与品质的关键环节,其工艺选择愈发受到企业重视。喷砂处理与化学处理作为两大主流表面处理技术,在原理、应用场景及核心特性上存在显著差异,而喷砂机凭借独特优势,成为众多行业的优选装备。

从核心原理来看,喷砂处理是一种物理加工工艺,以压缩空气为动力,将石英砂、金刚砂等磨料形成高速喷射束,通过磨料对工件表面的冲击与切削作用,实现表面清洁、粗化或强化效果;化学处理则是利用化学试剂与工件表面材料发生氧化、腐蚀等化学反应,达到去除杂质、形成特定表面状态的目的,常见工艺包括酸洗、磷化、钝化等。

二者的本质区别在于,喷砂处理通过物理作用改变工件表面状态,不改变材料化学成分;化学处理则依赖化学反应,可能对材料成分产生轻微影响,且需严格控制试剂浓度与反应时间。

在工业应用中,这种原理差异延伸出一系列关键区别:化学处理易受工件形状限制,对于凹槽、盲孔等复杂结构的处理效果不佳,易出现试剂残留或处理不均问题;而喷砂处理可通过调整喷枪角度、压力及磨料粒度,轻松覆盖难以接触的部位,实现全方位均匀处理。

此外,化学处理会产生含酸、含碱的工业废水与废气,若处理不当会造成严重环境污染,且需投入高额环保治理成本;喷砂处理则通过密闭式作业与除尘系统,可有效收集粉尘,实现绿色生产,无需复杂的环保处理工序。

在操作安全性上,化学试剂具有腐蚀性,易对操作人员造成伤害,且试剂存储与运输存在一定风险;喷砂处理则通过机械作业实现,只要规范操作,安全性更高,对人员技能要求相对较低。

相较于化学处理及其他表面处理工艺,喷砂机的核心优势更为突出,具体体现在以下六大方面:

其一,**保障工件完整性,精准控制尺寸精度**。自动喷砂机喷砂处理通过物理冲击作用实现表面处理,不会对金属零件的基体造成损伤,也不会改变工件的尺寸精度与几何形状。这对于半导体元件、精密机械零部件等对尺寸要求严苛的产品而言,是化学处理难以替代的优势——化学处理的腐蚀作用可能导致工件壁厚减薄、尺寸偏差,影响产品装配与使用性能。

其二,**避免表面污染,确保材质纯净**。手动喷砂机喷砂所用的磨料(如石英砂、氧化铝等)化学性质稳定,不会与工件材料发生化学反应,也不会在工件表面残留有害物质。而化学处理过程中,试剂若清洗不彻底,残留的化学成分可能影响后续涂层附着力,甚至导致工件表面出现腐蚀斑点,影响产品质量。

其三,**适配复杂结构,灵活满足多元需求**。液体喷砂机喷砂机可根据工件形状、材质及处理要求,灵活调整喷枪布局、喷射角度与压力,轻松处理凹槽、焊缝、盲孔等传统工艺难以触及的部位。同时,多种粒度的磨料可供选择,从粗砂到细砂,可实现从表面除锈、除油到精细抛光、粗化等不同效果,适配从工业零部件到高端产品的多元表面处理需求。

其四,**提升处理效率,降低综合成本**。湿式喷砂机喷砂机采用自动化或半自动化作业模式,处理效率远超手工操作的化学处理工艺,尤其适用于大批量生产场景。其不仅能满足除锈、除氧化皮、表面强化等多种表面光整要求,还能减少后续涂层施工的打磨工序,缩短生产周期。与化学处理相比,喷砂处理无需采购昂贵的化学试剂,也无需投入高额的废水处理设备费用,综合运营成本大幅降低。

其五,**能耗更低,经济性更优**。现代喷砂机通过优化气路设计、采用高效节能电机等技术,能耗水平显著降低。相较于化学处理过程中需要消耗大量水、电及化学试剂,喷砂处理的主要消耗为磨料与压缩空气,磨料可循环利用,进一步降低了运行费用,长期使用经济性更为突出。

其六,**绿色环保,省去环保治理成本**。喷砂机厂家喷砂机采用密闭式作业舱设计,搭配高效滤芯式除尘系统,可将喷砂过程中产生的粉尘有效收集,避免粉尘扩散污染环境,尾气排放完全符合国家环保标准。这不仅省去了化学处理所需的废水处理、废气净化等环保治理设施的投入,也规避了环保违规的风险,助力企业实现绿色生产转型。

综上所述,抛丸清理机喷砂处理以其物理加工的独特优势,在处理效果、安全性、环保性及经济性上全面超越化学处理,尤其适用于对表面精度、环保要求较高的半导体、新能源、精密制造等行业。随着工业技术的不断进步,喷砂机将持续朝着自动化、智能化、环保化方向升级,为更多行业提供高效、可靠的表面处理解决方案,成为推动工业制造高质量发展的重要装备。