专注致力于表面处理行业的发展和技术革新的一体现代化科技型企业。

# 抛砂机与抛丸机的核心区别(吉川机械专业解析)

抛砂机与抛丸机均为工业表面处理设备,常用于工件除锈、去氧化皮、强化表面等场景,但二者在工作原理、核心结构、应用场景等方面差异显著,以下从7大关键维度详细对比,助力精准选型:

| 对比维度 | 抛砂机(砂抛机) | 抛丸机(弹丸机) |

| 核心工作原理 | 采用“重力+风力辅助”方式,通过料斗将石英砂、河砂等磨料自然下落或风力输送至工件表面,依赖磨料重力撞击实现清理 | 基于“离心力加速”原理,通过抛丸器内高速旋转的叶轮(转速可达2800-3600r/min),将铸钢丸、不锈钢丸等弹丸加速至高速(约80-100m/s),强力撞击工件表面 |

| 磨料类型与特性 | 以天然砂(石英砂、河砂)或普通石榴石砂为主,颗粒不规则、硬度较低(莫氏硬度6-7),单次使用后易破碎,需频繁补充 | 选用金属弹丸(铸钢丸、不锈钢丸)或陶瓷弹丸,颗粒圆形、硬度高(莫氏硬度8-9),可循环回收使用(回收率85%以上),使用寿命长 |

| 处理效率与效果 | 效率较低(单台每小时处理量5-20㎡),表面粗糙度不均匀(Ra3.2-12.5μm),仅能实现基础清理,无法达到强化效果 | 效率极高(单台每小时处理量20-100㎡),表面粗糙度均匀(Ra1.6-6.3μm),可形成均匀压应力层,实现表面强化(提升工件疲劳强度) |

| 核心结构差异 | 结构简单,主要由料斗、输送管道、喷砂室、简易除尘装置组成,无复杂动力部件 | 结构复杂,核心部件为抛丸器(含叶轮、定向套、分丸轮),搭配弹丸回收系统(螺旋输送机、分离器)、高效除尘器、电气控制系统 |

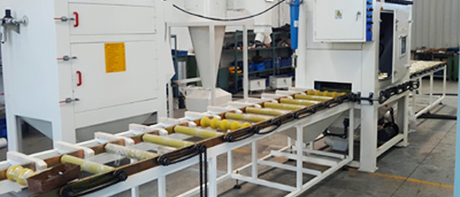

| 适用工件与场景 | 适用于大型粗糙工件(如钢结构、船体外壳、大型铸件)的基础除锈、去焊渣,对精度要求低,多为开放式或半开放式作业 | 适配中小型精密工件(如汽车零部件、模具、航空航天配件、标准件)的精细化清理、强化,也可用于批量生产(如自动转台式、履带式抛丸机),密闭式作业 |

| 环保与成本 | 粉尘污染较严重,磨料不可回收,长期使用成本高(磨料+环保处理费用),需配套大型除尘设备才能达标 | 密闭式作业+高效除尘器,粉尘排放量低(符合GB 15577-2018标准),弹丸循环回收,长期使用成本低,环保压力小 |

| 设备价格与维护 | 价格低廉(小型手动款1-5万元),结构简单维护成本低,易损件仅为输送管道、密封件 | 价格较高(小型自动款10-50万元),核心部件(叶轮、喷嘴)需定期更换,维护要求高,但故障发生率低(规范维护下年停机时间≤20小时) |

补充说明(吉川选型建议)

1. 选型核心逻辑:若需“基础清理+低成本”,处理大型粗糙工件(如钢结构、船体),可选抛砂机;若追求“高效精细化处理+表面强化+环保合规”,适配精密工件或批量生产,优先选抛丸机(如吉川自动转台式抛丸机、履带式抛丸机)。

2. 行业应用案例:

– 抛砂机:多用于建筑工地钢结构除锈、船舶甲板预处理、大型铸件毛胚清理;

– 抛丸机:广泛应用于汽车零部件(齿轮、曲轴)强化、模具表面清理、航空航天配件精密处理、标准件批量除锈。

3. 升级趋势:随着环保要求提升,抛砂机因粉尘污染和高耗材成本,逐渐被小型抛丸机替代;而抛丸机通过自动化升级(如PLC控制、机器人上下料),已成为精密制造行业的核心表面处理设备。

吉川机械作为专业抛丸机、喷砂机厂家,可根据工件尺寸、处理要求、产能需求提供定制化设备方案,配套完善的售后维护服务,助力企业实现高效、环保的表面处理作业!