专注致力于表面处理行业的发展和技术革新的一体现代化科技型企业。

# 吉川喷丸机工作原理:高速弹丸冲击的核心机制解析

吉川喷丸机的工作原理核心是通过高速弹丸冲击工件表面,实现清洁、强化、粗化等表面处理效果,整个过程形成“弹丸储存-加速喷射-表面作用-回收分离-循环复用”的闭环系统,具体流程与关键机制如下:

一、喷丸机核心工作流程(闭环循环)

1. 准备阶段:将待处理工件固定在吉川喷丸机的密闭工作舱内,关闭密封门(触发安全联锁保护);通过控制面板设置喷射压力、供丸量、处理时间等参数,确保吉川专用弹丸(钢丸、不锈钢丸等)填充至储丸箱指定液位(通常为箱体的1/2-2/3)。

2. 喷丸机弹丸加速阶段:启动设备后,动力源驱动弹丸完成加速,根据机型分为两种方式:

– 气动型吉川喷丸机:空压机产生0.6-0.8MPa的压缩空气,经调压阀稳定压力后,与供丸装置输送的弹丸在喷枪内混合,形成气-丸两相流,通过喷嘴高速喷射(速度可达50-80m/s);

– 电动型吉川喷丸机:高压电机带动抛丸器内的叶轮高速旋转(转速可达2800r/min以上),分丸轮将弹丸均匀送入叶轮通道,定向套精准控制抛射方向,叶轮旋转产生的离心力使弹丸加速至80-120m/s后抛射而出。

3. 喷丸机表面处理阶段:高速运动的弹丸冲击工件表面,通过机械能传递实现不同处理效果:

– 清洁作用:弹丸冲击力克服铁锈、氧化皮、油污、焊渣等杂质与工件基体的附着力,将其剥离,实现表面洁净;

– 强化作用:弹丸冲击使工件表面产生塑性变形,形成冷硬层和残余压应力,提升工件疲劳强度、耐磨性与抗腐蚀性;

– 粗化作用:弹丸冲击在表面形成均匀麻点纹理,增加表面粗糙度与附着力,为后续涂装、电镀、粘接工艺铺垫。

4. 弹丸回收与分离阶段:使用后的弹丸、粉尘及杂质,通过回收管道(由回收风机提供负压动力)被吸入分离器:

– 吉川喷丸机的旋风分离器或筛网式分离器,通过离心力或筛分作用,将合格弹丸与粉尘、杂质高效分离(分离效率达98%以上);

– 合格弹丸回流至储丸箱循环复用,粉尘被除尘器(脉冲布袋式或滤筒式)捕捉,净化后的气体达标排放,杂质则收集至粉尘箱便于集中处理。

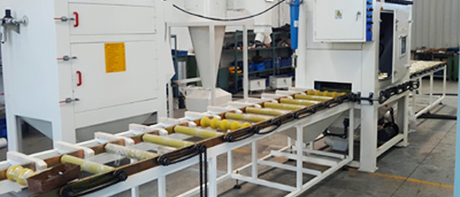

5. 作业完成阶段:达到设定处理时间后,设备自动停机,打开密封门取出工件;若为批量生产,通过履带式、吊钩式或通过式输送线,自动完成工件的上下料与连续处理,提升生产效率。

吊钩式/挂钩式抛丸机

二、喷丸机关键机制亮点

1. 精准控效:通过调节弹丸规格(粒径0.1-3mm)、喷射压力、抛射角度,可适配不同材质(金属、非金属)、不同工艺要求(如精密零件强化、大型铸件清砂)的处理需求;

2. 高效循环:弹丸回收率达95%以上,减少耗材浪费,降低使用成本;

3. 环保安全:密闭工作舱+高效除尘器设计,避免粉尘泄漏与弹丸飞溅,符合国家环保标准,同时多重安全联锁装置(如安全门未关停机、过载保护)保障操作安全;

4. 稳定可靠:核心部件(喷嘴、叶片、衬板)采用吉川专用耐磨材质,配合精准的电气控制系统,确保设备长期高强度运行下的稳定性与处理一致性。

悬挂式抛丸机

吉川喷丸机通过科学的闭环工作原理,实现了表面处理的高效化、精准化与环保化,广泛应用于汽车、航空航天、机械制造、铸造锻压等多个行业,成为国内外大型企业的优选表面喷砂设备。